Tel.

55-5234-2660

Mail.

[email protected]

En cualquier sector industrial, los paros no programados representan uno de los mayores riesgos para la productividad, los costos operativos y la satisfacción del cliente. Cada minuto de inactividad puede traducirse en pérdidas significativas. Por eso, implementar estrategias de mantenimiento preventivo y buenas prácticas operativas es fundamental para garantizar la continuidad y eficiencia de la producción.

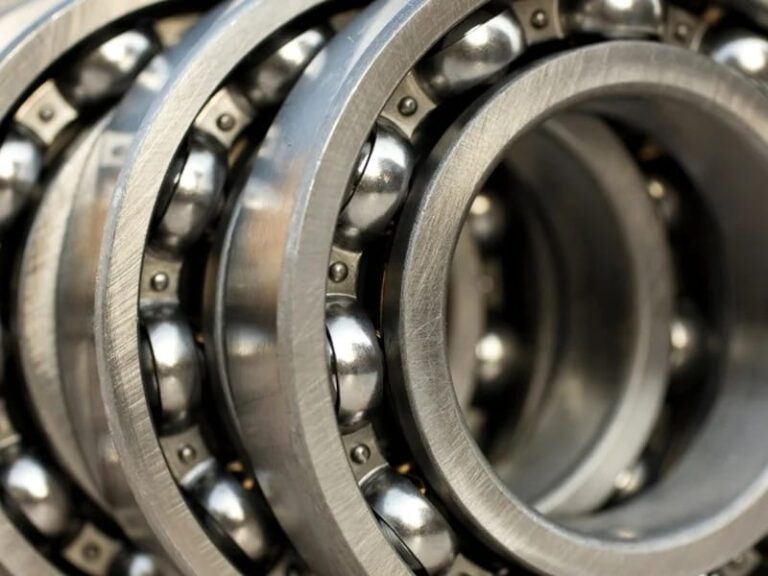

En Balerytodo, especialistas en rodamientos y refacciones industriales, sabemos que el mantenimiento adecuado de componentes críticos como los rodamientos es clave para evitar paros inesperados. A continuación, te compartimos las mejores estrategias para mantener tu operación siempre en movimiento.

La importancia del mantenimiento en la prevención de paros

Un programa de mantenimiento bien estructurado no solo extiende la vida útil de los equipos, sino que también detecta a tiempo signos de desgaste, sobrecarga o desalineación, previniendo fallos catastróficos.

Beneficios principales:

- Reducción de costos por reparaciones de emergencia.

- Mayor vida útil de maquinaria y refacciones.

- Optimización de recursos humanos y materiales.

- Mejora de la seguridad laboral.

Principales estrategias para evitar paros no programados

1. Implementar un programa de mantenimiento preventivo

Realizar inspecciones programadas permite identificar y corregir problemas antes de que evolucionen a fallos críticos.

Incluye actividades como:

- Revisión periódica de rodamientos, sellos y lubricantes.

- Ajuste de tornillería y fijaciones.

- Limpieza de componentes sensibles.

- Verificación de alineaciones.

2. Monitoreo de condición de los componentes

El uso de tecnologías de mantenimiento predictivo como sensores de vibración, termografía o análisis de lubricantes permite monitorear en tiempo real el estado de los rodamientos y otros componentes.

Ventaja: Detecta anomalías sin necesidad de desmontar el equipo.

3. Capacitación constante del personal

El error humano es una causa frecuente de fallos. Invertir en capacitación técnica asegura que los operadores y técnicos conozcan:

- Procedimientos de instalación y desmontaje correctos.

- Técnicas de lubricación adecuada.

- Señales tempranas de fallos incipientes.

4. Uso de refacciones industriales de alta calidad

La calidad de los rodamientos y refacciones es determinante en el desempeño de los equipos. En Balerytodo, ofrecemos productos de marcas reconocidas que cumplen con altos estándares de desempeño y durabilidad.

5. Lubricación adecuada y controlada

Una lubricación incorrecta (excesiva o deficiente) puede acelerar el desgaste de rodamientos. Establece:

- Tipos de lubricante recomendados según la aplicación.

- Frecuencia de relubricación adecuada.

- Sistemas automáticos de lubricación para zonas críticas.

6. Registro y análisis de datos de mantenimiento

Documentar cada inspección, reparación o cambio de componentes permite:

- Identificar patrones de fallos recurrentes.

- Optimizar los intervalos de mantenimiento.

- Mejorar las decisiones de compra de refacciones.

Errores comunes que debes evitar

- Ignorar ruidos o vibraciones inusuales.

- Postergar inspecciones o mantenimientos programados.

- Usar refacciones genéricas o de baja calidad.

- No respetar las especificaciones de instalación.

Conclusión

Prevenir paros no programados no es una cuestión de suerte, sino de planeación y disciplina. Con una estrategia de mantenimiento adecuada y el uso de rodamientos y refacciones de alta calidad, es posible maximizar la disponibilidad de los equipos y proteger la rentabilidad de la operación.

En Balerytodo estamos listos para apoyarte con asesoría técnica, suministro de refacciones industriales confiables y soluciones personalizadas de mantenimiento.

¡Contáctanos! Juntos podemos mantener tu industria en continuo movimiento.